Südstrecke interaktiv

Vortriebsfabriken

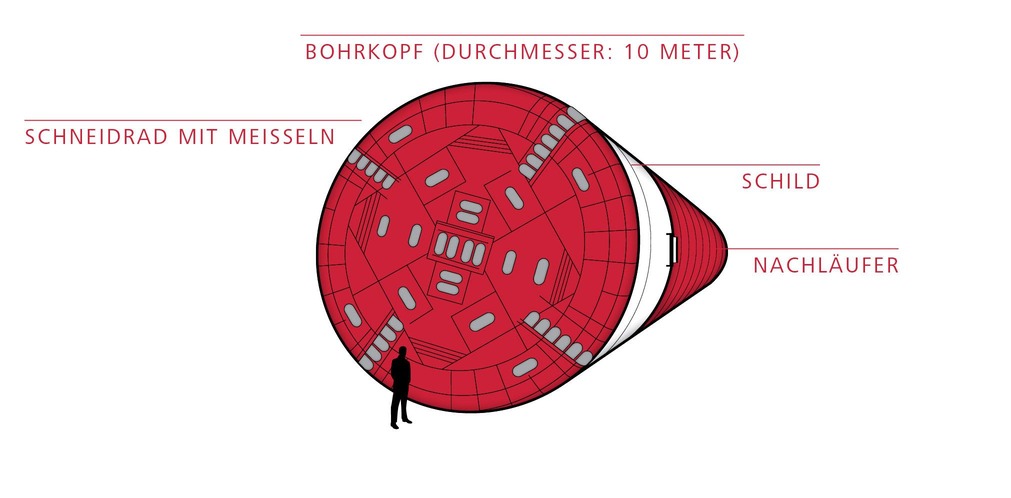

Kontinuierlich durch Fels dringen und zugleich einen Tunnel aus Stahlbeton erzeugen – Tunnelbohrmaschinen machen beim Bau der Südstrecke Tempo.

Die Koralpe, eine maximale Tiefe von 1,2 Kilometern. Wir schreiben das Jahr 2017. Nein, dies sind nicht etwa die Abenteuer eines Raumschiffs, das noch bis 2026 unterwegs ist, um eine Röhre durch harten Fels zu bahnen.

Obwohl einen das Äußere der gigantischen Maschine schon auf diesen Gedanken bringen könnte. Wie aus einem Science-Fiction-Film der „Star Trek”-Reihe mutet das kreiszylindrische, wuchtige Werk der Technik schließlich an.

Was es jedoch wirklich ist: eine Tunnelbohrmaschine der Firma Herrenknecht. Deutsche Wertarbeit, 250 Meter lang, elf hoch, 2.500 Tonnen schwer. Das Um und Auf des kontinuierlichen Tunnelvortriebs im Berg, eine ohne Unterlass, aber mit großem Getöse arbeitende Fabrik unter Tage.

Es ist die dritte ihrer Art, die beim Bau der zwei Röhren des Koralmtunnels zum Einsatz kommt. Seit Oktober 2015 dringt sie von Kärntner Seite aus in Bereiche vor, die nie ein Mensch gesehen hat. Dafür waren zunächst eine genaue Analyse der geologischen Verhältnisse und eine fast zweijährige Vorlaufzeit für die Maschinenbauer notwendig. Gebohrt kann ein Tunnel nämlich nur dann werden, wenn das zu durchdringende Gestein weitestgehend einheitlich ist. Selbst dann gibt es aber keine Standardmaschine dafür. Denn jeder Berg ist anders beschaffen, und jedes Projekt unterliegt eigenen Anforderungen. Darum ist auch die Tunnelbohrmaschine am Baulos KAT 3 eine Sonderanfertigung. Sie kann von einem Modus für Lockergestein auf einen zweiten Modus für Hartgestein umgebaut werden.

Gebaut wurde sie im deutschen Schwanau, Baden-Württemberg. Wo die komplett zusammengesetzte Maschine auch auf ihre Funktion hin überprüft wurde.

Bei Tunnelbohrmaschinen gilt generell: Vor Ort, auf der Baustelle, darf es später keine Überraschungen geben. Deswegen müssen Mechanik und Elektronik nachweislich bis ins kleinste Detail passen. Erst dann erfolgt die Verfrachtung zum Einsatzort. Die beachtlichen Dimensionen erfordern dabei eine Demontage in transportfähige Einheiten. Das aufgeschlüsselte Gewicht der Maschine am Baulos KAT 3 verdeutlicht, warum: Der gesamte Bohrkopf wiegt 1.176 Tonnen, das Schneidrad allein ist 190 Tonnen schwer. Die aus 14 Einheiten zusammengesetzten Nachläufer bringen weitere 1.300 Tonnen auf die Waage.

Kein Transportmittel der Welt könnte diese Lasten auf einmal tragen. Insofern war die Reise der Tunnelbohrmaschine von Schwanau nach St. Paul im Lavanttal ein Großprojekt für sich.

Dass dann auch für den Zusammenbau in St. Paul schweres Gerät nötig war, wundert nicht. Ein 750-Tonnen-Raupenkran wurde aufgeboten. 200 Tonnen kann so ein Kran heben. Aber das Positionieren der Komponenten war nur ein Teil der Arbeit. Bis so eine Maschine abermals funktionstüchtig ist, dauert es am Einsatzort noch einmal drei Monate. Das war auch beim Koralmtunnel so. Die bei Tunnelbauern übliche Andrehfeier begleitete die offizielle Inbetriebnahme am 15. Oktober 2015.

Die Tunnelbohrmaschine bohrt nicht nur, sie ist eine echte Vortriebsfabrik unter Tage. Unmittelbar nach dem Bohrkopf werden die Stahlbetonfertigteile zu einem Ring zusammengefügt. Dieser Ring besteht aus sechs bis sieben Segmenten und wiegt rund 45 Tonnen. Wenn die Ringe eingebaut sind, ist der Tunnel im Rohbau weitgehend fertiggestellt.

Der kontinuierliche Vortrieb steht auch für maschinelle Effizienz.

Vorne am Bohrkopf schälen die scharfen Rollenmeißel des rotierenden Schneidrades Splitter aus dem harten Gestein. Im Lockergesteinsmodus hingegen wird das Erdreich förmlich herausgeschält.

Bei lockerem Gestein transportieren Förderschnecken das abgebaute Material unverzüglich nach hinten, zu den auf Schienen rollenden Nachläufern, von wo es über Förderbänder und Loren aus dem Berg gelangt

Im ständigen Wechsel mit dem Bohren wird der rohe Ausbruch mithilfe von Tübbingen – an der Baustelle vorgefertigten Stahlbetonteilen – sogleich und maschinell zur sicheren, geschlossenen Tunnelröhre ausgebaut.

Läuft alles reibungslos, lassen sich tägliche Vortriebsleistungen von mehreren Metern erreichen. Mit der Betonung auf reibungslos. Denn das Gestein ist naturgemäß widerständig, Abnutzung ein tägliches Faktum, und auch Tunnelbohrmaschinen können unerwartet ausfallen. Aber weder das eine noch das andere macht den versierten Tunnelbauern der Koralmbahn Sorgen. Sie haben noch jedes Problem gemeistert. Wo eine Tunnelbohrmaschine ist, da ist auch ein Weg.

Scharfe Schwerarbeiter: 190 Tonnen wiegt das Schneidrad. Mit 10.000 PS oder gut 7.000 Kilowatt stemmt es sich gegen Fels und Geröll. Die 30 bis 40 Zentimeter großen, scharfen Rollenmeißel werden dabei hoch beansprucht.

Das Schneidrad der bohrenden, rollenden Fabrik unter Tage wird von einem Maschinisten im Steuerstand bedient, computergestützt freilich. Neben dem Hinterfüllen der Tübbinge mit Mörtel bzw. Perlkies sind es überwiegend Instandhaltungen, die Personal erfordern. Für die Reinigung der Mörtelpumpen, für den Abtransport des Ausbruchs sowie für die permanente Wartung und Erneuerung der stark beanspruchten Rollenmeißel in einer eigenen Werkstatt.

Thomas Kiefer

Maschinenbau-Techniker

Die riesige Tunnelbohrmaschine für den Vortrieb der Koralmbahn gibt es auch im Kleinen. Thomas Kiefer hat ein funktionstüchtiges Modell davon konstruiert und mit einem 3D-Drucker produziert.

Ausblick aus dem hinteren Teil der Tunnelbohrmaschine auf die fertig ausgekleidete Tunnelröhre. Immer in Bewegung ...